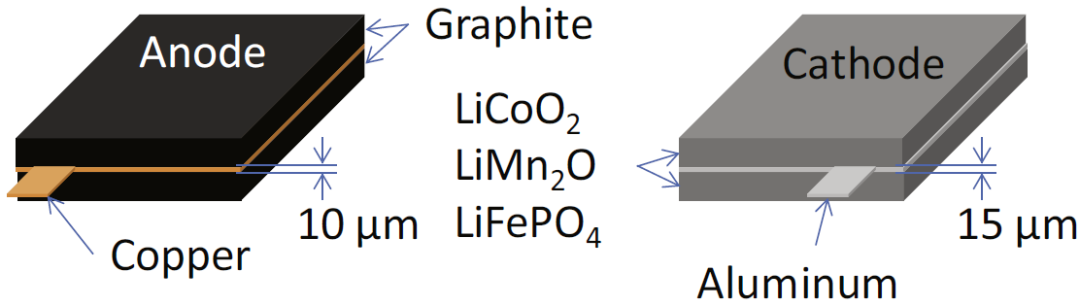

鋰離子電池極片經過漿料涂敷,干燥和輥壓之后,形成集流體及兩面涂層的三層復合結構。然后根據電池設計結構和規格,我們需要再對極片進行裁切。一般地,對卷繞電池,極片根據設計寬度進行分條;疊片電池,極片相應裁切成片,如圖1所示。目前,鋰離子電池極片裁切工藝主要采用以下三種:(1)圓盤剪分切,(2)模具沖切,(3)激光切割。

圖(tu)1 鋰離子電池正負(fu)極(ji)極(ji)片示意圖(tu)

圖(tu)1 鋰離子電池正負(fu)極(ji)極(ji)片示意圖(tu)

極(ji)片(pian)裁切過程中(zhong),極(ji)片(pian)裁切邊緣的(de)質量(liang)對電池(chi)性能和品質具(ju)有(you)重要(yao)的(de)影響,具(ju)體(ti)包括:(1)毛刺和雜質(zhi),會造成電池(chi)內短(duan)路,引起自放(fang)電甚至熱失控;(2)尺寸精度差,無(wu)法保證負極完全包(bao)裹正(zheng)極,或者隔(ge)膜(mo)完全隔(ge)離正(zheng)負極極片,引(yin)起電池安全問題;(3)材(cai)(cai)料(liao)熱損傷、涂層脫落等,造成材(cai)(cai)料(liao)失去活(huo)性,無法發揮作用;(4)切(qie)(qie)邊不(bu)平整度,引起極片(pian)充放電過程(cheng)的不(bu)均勻性。因此(ci),極片(pian)裁切(qie)(qie)工(gong)藝需(xu)要避免這些問(wen)題出現,提高工(gong)藝品質。

1、圓盤剪分切

圓盤分(fen)切主(zhu)要有(you)上、下圓盤刀(dao)(dao),裝在(zai)分(fen)切機的刀(dao)(dao)軸(zhou)上,利用滾(gun)剪原理來分(fen)切厚度(du)為(wei)0.01~0.1 mm成(cheng)卷的正負極(ji)(ji)極(ji)(ji)片(pian)。關(guan)于圓盤分(fen)切技術(shu)的基本原理,極(ji)(ji)片(pian)分(fen)切質量影響因素(su),工藝缺陷以(yi)及切刀(dao)(dao)失效模(mo)式,之(zhi)前(qian)已經整理,點擊鏈(lian)接閱讀:

鋰電池極片圓盤(pan)分切工(gong)藝(yi)基礎

2、模具沖切

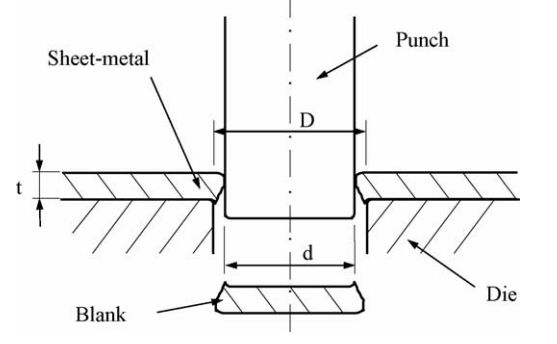

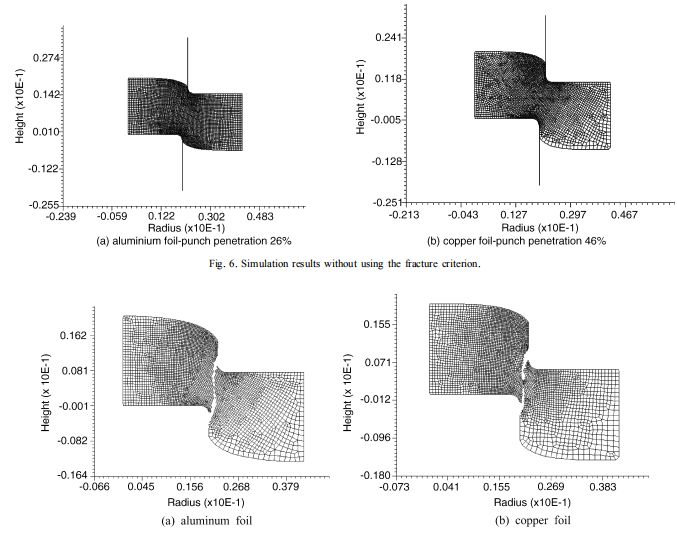

鋰(li)離子電池極片的模切工藝(yi)又(you)分為(wei)兩種:(1)木板(ban)刀模沖切,鋒利的刀刃安裝在(zai)木板(ban)上,一定壓力作用下將刀刃切開極片。這(zhe)種工藝模具簡(jian)單(dan),成(cheng)本低,但(dan)是(shi)沖切品質不(bu)易控制,目前逐(zhu)步被(bei)淘汰。(2)五金模(mo)具沖(chong)切,利用(yong)沖(chong)頭和(he)下刀模(mo)極小的間(jian)隙對極片進行裁切,如(ru)圖2所示。涂(tu)層(ceng)顆粒通過粘結劑連接(jie)在一起,在沖切工藝過程中,在應力(li)作(zuo)用下涂(tu)層(ceng)顆粒之間剝離(li)(li),金屬(shu)箔材發生塑形(xing)應變(bian),達到(dao)斷(duan)裂(lie)強度之后產(chan)生裂(lie)紋(wen),裂(lie)紋(wen)擴展分離(li)(li),金屬(shu)箔材斷(duan)裂(lie)分離(li)(li)過程如圖3所示。金屬材料(liao)沖(chong)切件(jian)的(de)斷面(mian)分(fen)為4個部分(fen):塌角(jiao)、剪切帶(dai)、斷裂帶(dai)和毛(mao)刺。斷面(mian)的(de)剪切帶(dai)越寬,塌角(jiao)及毛(mao)刺高度越小,沖(chong)切件(jian)的(de)斷面(mian)質量也就越高。

圖2 沖切原理示意圖

圖3 金屬箔材沖切(qie)斷裂(lie)過程

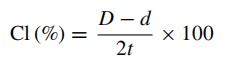

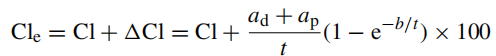

沖切工藝中(zhong)上沖頭和下模(mo)之(zhi)間的沖切間隙,可(ke)以用如下公式(1)表示(shi):

(1)

(1)

其中,CL為沖切間隙,D和d是上下模(mo)頭的尺寸,t是板材(cai)厚度,如圖2所(suo)示。而考慮到模具(ju)的磨損時,有效(xiao)沖切(qie)間(jian)隙Cle定(ding)義為公式(2):

(2)

(2)

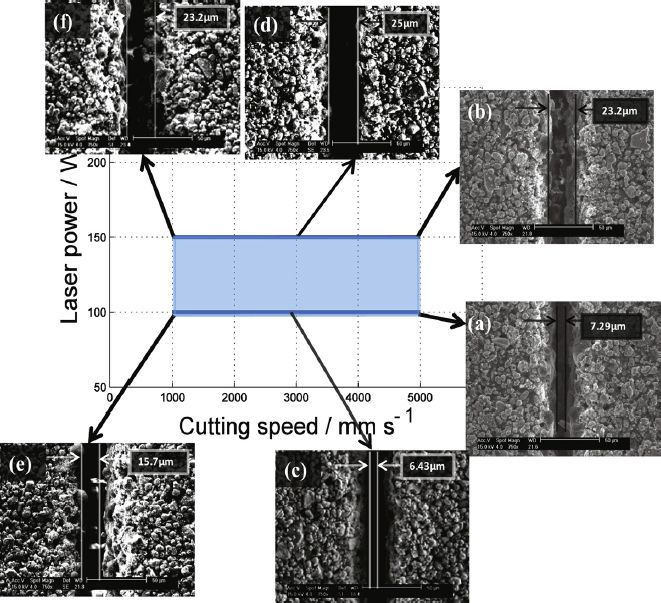

其(qi)中(zhong),模具(ju)磨(mo)損(sun)過(guo)程簡化為圖4a所示,模具(ju)磨損量用a和b表(biao)示,當發生磨(mo)損時,隨著a、b值變化(hua),當(dang)模(mo)具(ju)發生磨損時,有效沖切間隙(xi)Cle也會(hui)相應增加,如圖(tu)4b所示,有效(xiao)間(jian)隙滿足式(shi)(2)關系。沖(chong)(chong)切(qie)間隙(xi)和模具刃口(kou)的(de)(de)磨損情況對沖(chong)(chong)切(qie)過程有(you)重(zhong)要(yao)影(ying)響,隨著(zhu)模具的(de)(de)磨損,沖(chong)(chong)切(qie)間隙(xi)增(zeng)加,模具刃口(kou)圓角增(zeng)大,沖(chong)(chong)切(qie)件的(de)(de)斷面質量也會發生改變。

圖4 模(mo)具磨損與有(you)效(xiao)沖切間隙

(a)模具磨損示意圖,(b)有限沖切間隙隨著磨損量增加曲線關系

3、激光切(qie)割

圓盤分(fen)切(qie)和模(mo)切(qie)都存在(zai)(zai)(zai)刀具(ju)磨損問(wen)題(ti),這容(rong)易引(yin)起工(gong)藝(yi)不穩(wen)(wen)定,導致(zhi)極(ji)片(pian)裁切(qie)品質差,引(yin)起電(dian)(dian)池性(xing)能(neng)下降(jiang)。激(ji)光切(qie)割(ge)具(ju)有(you)生產(chan)效率高,工(gong)藝(yi)穩(wen)(wen)定性(xing)好的特(te)點,已(yi)經在(zai)(zai)(zai)工(gong)業(ye)上(shang)應用(yong)于鋰離子電(dian)(dian)池極(ji)片(pian)的裁切(qie),其基本原理是利用(yong)高功(gong)率密度激(ji)光束(shu)照(zhao)射被切(qie)割(ge)的電(dian)(dian)池極(ji)片(pian),使極(ji)片(pian)很(hen)快(kuai)被加熱至很(hen)高的溫度,迅速熔化(hua)、汽化(hua)、燒蝕或達到燃點而形成孔洞,隨著光束(shu)在(zai)(zai)(zai)極(ji)片(pian)上(shang)的移動,孔洞連續形成寬度很(hen)窄的切(qie)縫,完(wan)成對極(ji)片(pian)的切(qie)割(ge)。

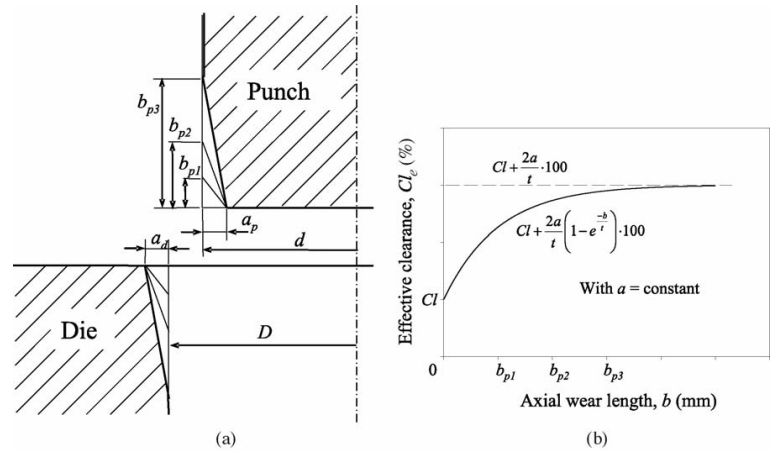

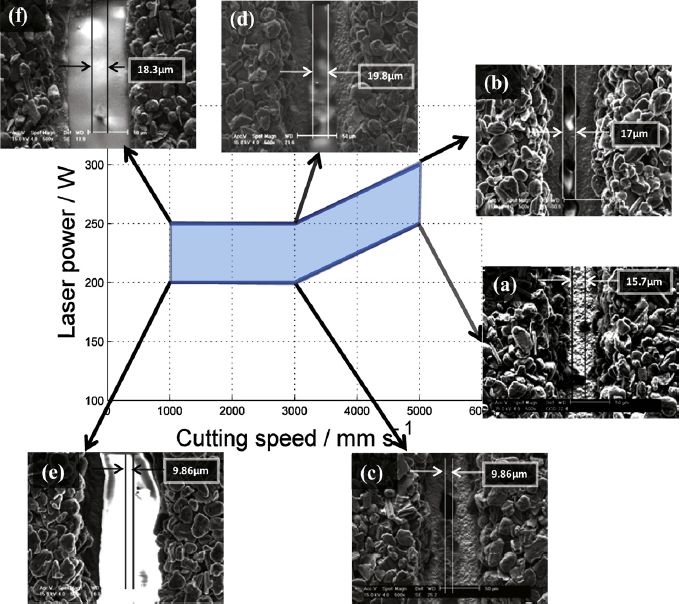

其中,激光能量和(he)切(qie)割(ge)(ge)移動速度(du)是兩個(ge)主要的工藝參數(shu),對切(qie)割(ge)(ge)質量影響巨大。圖5是不同的激光切(qie)割工藝(yi)條件下單面涂層負極(ji)極(ji)片的切(qie)邊形貌(mao),圖(tu)6是不同的(de)激光切割工藝條件下單面涂(tu)層正極(ji)極(ji)片的(de)切邊形貌。當激光功率太低或(huo)者移動速度(du)(du)太快(kuai)時,極(ji)片不能完全切開,而當功率太高或(huo)移動速度(du)(du)太低時,激光對(dui)材料作(zuo)用區域變大(da),切縫尺寸更大(da)。

圖5 不(bu)同的激光切割工藝(yi)條(tiao)件下單面涂層(ceng)負極極片(pian)的切邊形(xing)貌(mao)

圖6 不同的(de)(de)激光切(qie)割工藝條件下單面涂層正極極片的(de)(de)切(qie)邊形貌

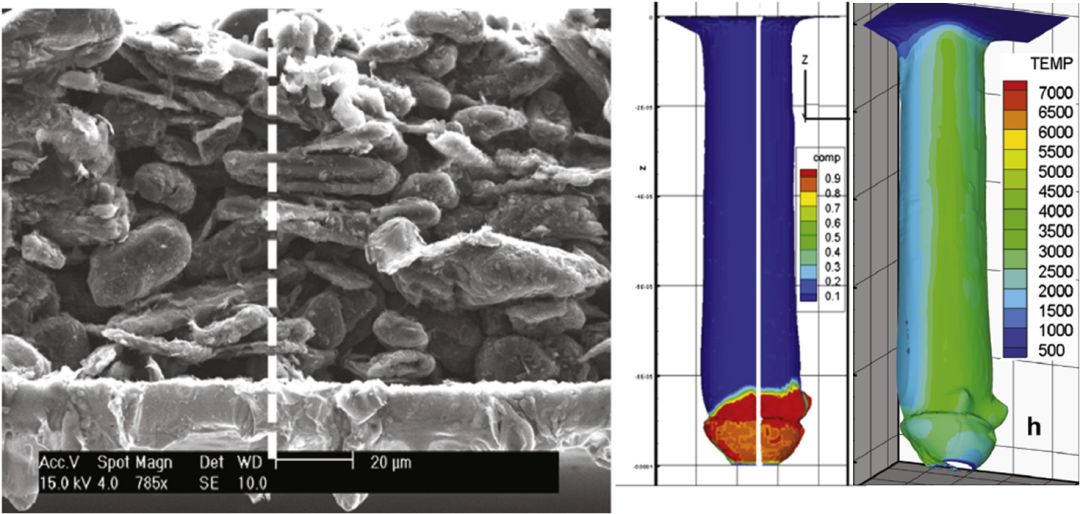

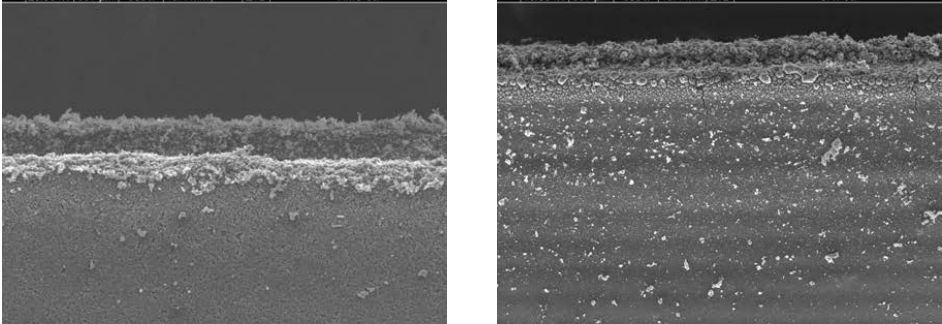

由于鋰離子電池極片是(shi)雙面(mian)涂層+中間集(ji)流體(ti)金(jin)屬(shu)層的(de)(de)結構,而且涂層與金(jin)屬(shu)箔材之間性(xing)質(zhi)差異大,對激(ji)(ji)光(guang)作(zuo)用(yong)的(de)(de)響應也不(bu)相(xiang)同。激(ji)(ji)光(guang)作(zuo)用(yong)在負(fu)極石墨層或(huo)正極活物質(zhi)層時,由于它(ta)們具有(you)很高(gao)(gao)的(de)(de)激(ji)(ji)光(guang)吸收率,導(dao)熱(re)系數也很低(di),因此(ci),涂層需要相(xiang)對較(jiao)低(di)的(de)(de)熔化和汽化激(ji)(ji)光(guang)能量,而金(jin)屬(shu)集(ji)流體(ti)對激(ji)(ji)光(guang)具有(you)反射作(zuo)用(yong),并且熱(re)傳導(dao)快,因此(ci)金(jin)屬(shu)層的(de)(de)熔化和汽化激(ji)(ji)光(guang)能量升高(gao)(gao)。圖7是單面涂(tu)層(ceng)的(de)負極(ji)在激光作(zuo)用(yong)下極(ji)片厚度方向的(de)銅成分和溫度分布,當激光作(zuo)用(yong)在石墨(mo)層(ceng)時(shi),由于(yu)材(cai)料的(de)特性,石墨(mo)主(zhu)要發(fa)生(sheng)汽化(hua),當激光侵入到金(jin)屬銅箔時(shi),銅箔開始發(fa)生(sheng)熔化(hua),形成熔池。工藝(yi)參數(shu)不(bu)合適時(shi),可能(neng)出現問題(ti):(1)切邊涂層脫落,露出金屬(shu)箔(bo)材,如(ru)圖8左圖所(suo)示;(2)切(qie)邊周(zhou)圍出現(xian)大(da)量(liang)切(qie)屑(xie)異物。這些(xie)都會導致(zhi)電池出現(xian)性能下降、安(an)全(quan)性品質問(wen)題,如圖8右圖所示(shi)。因此,當采用激(ji)光切割時(shi),需(xu)要根(gen)據活物質(zhi)材料和金(jin)屬(shu)箔材的特性,優化合適的工藝(yi)參數,才能既完全切割極片(pian),又(you)形成良好的切邊質(zhi)量,不產生金(jin)屬(shu)切屑(xie)雜質(zhi)殘留(liu)。

圖7 單面涂(tu)層的(de)負(fu)極在(zai)激(ji)光作(zuo)用下極片厚(hou)度(du)方(fang)向的(de)銅(tong)成(cheng)分和溫度(du)分布

圖(tu)8 切邊問(wen)題:露金屬箔和切屑異物