技術要求

電(dian)解銅(tong)箔一體機設備(bei)主要由全鈦(tai)一體式陽極(ji)(ji)槽、進液(ye)流量分配裝(zhuang)(zhuang)置(zhi)、陰(yin)(yin)極(ji)(ji)輥(gun)驅(qu)動(dong)裝(zhuang)(zhuang)置(zhi)、陰(yin)(yin)極(ji)(ji)輥(gun)導電(dian)裝(zhuang)(zhuang)置(zhi)、陰(yin)(yin)極(ji)(ji)輥(gun)、“O”型圈(quan)循(xun)環裝(zhuang)(zhuang)置(zhi)、邊(bian)部(bu)密(mi)封裝(zhuang)(zhuang)置(zhi)、擠液(ye)和(he)清洗(xi)裝(zhuang)(zhuang)置(zhi)、防氧化(鈍化)處(chu)理(li)裝(zhuang)(zhuang)置(zhi)、烘干裝(zhuang)(zhuang)置(zhi)、切(qie)邊(bian)裝(zhuang)(zhuang)置(zhi)、槽體支架、收卷裝(zhuang)(zhuang)置(zhi)、電(dian)氣設備(bei)和(he)控制系統等組(zu)成。

1、陽極槽體

1.1、陽(yang)極槽體采(cai)用(yong)全鈦(tai)(tai)結(jie)構(gou)(gou)在與電解液接(jie)(jie)(jie)觸的(de)部分(fen)全部使(shi)用(yong) Ta1 鈦(tai)(tai)材焊(han)接(jie)(jie)(jie)結(jie)構(gou)(gou),圓弧一體式支架(jia)并輔以加(jia)強筋焊(han)接(jie)(jie)(jie)成(cheng)型,精(jing)加(jia)工前去(qu)除焊(han)接(jie)(jie)(jie)應力,基腳(jiao)可調整水平。溢流槽及鈦(tai)(tai)側(ce)板上端(duan)為全鈦(tai)(tai)設(she)計、焊(han)接(jie)(jie)(jie),焊(han)縫保證無滲漏;我們采(cai)用(yong)的(de)槽體密封結(jie)構(gou)(gou),沒有側(ce)部泄露,所以不(bu)需要側(ce)屏(ping)蔽。配套陰(yin)極輥直徑:Φ210(+1,-0) mm;陰(yin)極輥幅(fu)寬(kuan):450(+1,-0)mm。

1)浸液率:建議(yi)不做要求。槽(cao)電(dian)壓:≤ 4.5V,最大生(sheng)產(chan)電(dian)流:2 KA。

2)陽極槽體圓(yuan)弧表面(mian)須精加(jia)工, 加(jia)工面(mian)沒(mei)有凹(ao)凸(tu)感。陽極支撐板內弧面(mian)光(guang)滑,無車刀紋(wen)、無接(jie)刀紋(wen),無碰(peng)傷、劃(hua)痕(hen)等;確(que)保其內圓(yuan)弧表面(mian)的整體精度在±0.15mm 以內,光(guang)潔度 Ra≤3.2。

3)陽極槽內含陽極板(ban),背拉式陽極板(ban)厚度 4mm-6mm,陽極板(ban)基(ji)材(cai)為 Ti+Y 合金(jin),具備導電(dian)分布均勻使用壽命長等優點,陰陽極間距(DSA 裝(zhuang)定后(hou)極距):(10-12)±0.25mm.

4) 陽極(ji)槽底部進液(ye)口寬(kuan)度設(she)計為 50mm,分液(ye)后單(dan)側為 10-12MM。陽極(ji)槽的進液(ye)口和溢流槽均由鈦材焊接而(er)成,杜絕滲漏現象(xiang);無(wu)溢流。

(本機進液口(kou)(kou)總寬度(du)50MM,50MM中(zhong)間有(you)導(dao)流板把進液口(kou)(kou)一分為二10-12MM;有(you)兩(liang)個(ge)10-12MM進液口(kou)(kou);兩(liang)個(ge)進液口(kou)(kou)是可(ke)以(yi)調整寬度(du)的,可(ke)以(yi)根據電量,電流需求做(zuo)成(cheng)最終的進液口(kou)(kou)寬度(du))

5)邊部(bu)密封裝置(我司同(tong)時有輥封可選)

采(cai)用“V”形密封(feng)條(tiao)加特殊摩(mo)擦四氟條(tiao)與(yu)陰極輥邊護板進行有(you)效密封(feng)無(wu)側漏(lou)。

6)輔助陰極裝置

我們(men)設(she)計(ji)在液槽的兩(liang)側(ce)面無側(ce)漏,所(suo)以(yi)我司設(she)計(ji)無輔助陰極,如果要加,可以(yi)加,但(dan)是沒有必要。

7)進液流量分(fen)配裝置

電解(jie)(jie)液進入(ru)陽極(ji)槽(cao)時在(zai)寬度方(fang)向上(shang)設有(you)流(liu)量(liang)(liang)分配(pei)裝置,配(pei)有(you)混流(liu)盒,使電解(jie)(jie)液在(zai)進入(ru)陽極(ji)槽(cao)時電解(jie)(jie)液流(liu)量(liang)(liang)分配(pei)更均(jun)勻,同時由原來的(de)(de)(de)紊流(liu)轉變為(wei)層流(liu)。混流(liu)盒內等分為(wei) 5~6 等份(fen),隔板(ban)的(de)(de)(de)間(jian)距和(he)垂直度采用機加工的(de)(de)(de)方(fang)式予以(yi)保證(zheng)。對應進液管,通徑為(wei) DN20,配(pei)裝球(qiu)閥,分別單獨調節電解(jie)(jie)液的(de)(de)(de)進液量(liang)(liang),確保所生(sheng)成銅箔的(de)(de)(de)厚(hou)度非常均(jun)勻。我(wo)們目前(qian)的(de)(de)(de)設計不需要流(liu)量(liang)(liang)分配(pei)器,但是我(wo)們可(ke)以(yi)保證(zheng)生(sheng)箔均(jun)勻,我(wo)們可(ke)以(yi)提供流(liu)量(liang)(liang)分配(pei)器。

8)酸霧抽風裝置

生箔機分別在陽極槽兩端溢(yi)流(liu)、鈦輥(gun)兩側設(she)計(ji)有(you)酸(suan)(suan)霧抽(chou)風裝(zhuang)置,對酸(suan)(suan)霧僅(jin)進行搜集(ji),不做凈化(hua)處理(li)(提(ti)供(gong)抽(chou)風管接口尺(chi)寸)。

2、陰極輥驅動裝置(圖(tu)紙設(she)計后買(mai)方確(que)認)

驅動方式(shi):伺(si)服電機(ji)+減速(su)機(ji)(含底(di)座、支架)。

聯軸器:法蘭連接(304 材(cai)質)+絕緣(yuan)柱(zhu)銷(法蘭端面有(you)絕緣(yuan)措施(shi),聯軸器可快速分合(手輪式(shi))及固定裝置)。

3、陰(yin)極(ji)輥(gun)導電裝(zhuang)置

3.1、用于陰極(ji)輥(gun)的導電(dian)(dian)裝置(zhi),油浴式集電(dian)(dian)+導電(dian)(dian)環,所有(you)導電(dian)(dian)連接部位鍍銀處理(li),導電(dian)(dian)油槽配有(you)內冷(leng)卻結(jie)構,同時考慮防漏(lou)液設計。導電(dian)(dian)環按買方圖(tu)(tu)紙制造。賣方提供陰極(ji)導電(dian)(dian)接口條件及相關圖(tu)(tu)紙。由于功(gong)率小,不需(xu)要(yao)冷(leng)卻裝置(zhi)。,無導電(dian)(dian)環,碳刷結(jie)構。

3.2、陽(yang)極導電裝置(zhi):陽(yang)極弧板背部(bu)接電方式(shi),弧板接電部(bu)位需作(zuo)防腐蝕(鍍錫)和降低(di)電損的特殊處理。

3.3、導電(dian)裝(zhuang)置(zhi)的機架采用 SUS304 材料。

4、“O”型(xing)圈(quan)循環裝(zhuang)置(zhi)

4.1、陰極輥(gun)“O”型圈的可調(diao)整張緊導(dao)向裝置(zhi)、導(dao)輪裝置(zhi)主(zhu)材(cai)均采用(yong) SUS304 材(cai)料制作。

4.2、“O”型圈(quan)采用耐酸橡膠條(EPDM),直徑為 5-7 mm。(長度自行設(she)計(ji)后待買方確(que)認(ren))

5、防(fang)氧化處理裝置

5.1、處理槽為單(豎)槽結構,為防氧化電(dian)鍍槽。槽體(ti)的(de)材(cai)料(liao)為 PVC 板焊接制作,管道接口(kou)為法蘭式(可(ke)否接受旋鈕式)。并(bing)配有可(ke)對銅箔(bo)正(zheng)反兩面電(dian)鍍的(de)兩塊陽極板(長度≥450mm,寬度≥40mm)。

5.2、驅動方式采用伺服電機加減速機驅動。

5.3、所有(you)過(guo)輥靜平衡 8g 以(yi)內。(材質 304,或者 316 等由買方確(que)認后加工(gong))

5.4、輥軸(zhou)(zhou)軸(zhou)(zhou)承采(cai)用深溝球(qiu)軸(zhou)(zhou)承,軸(zhou)(zhou)承座均帶有絕(jue)緣(yuan)措施、兩側(ce)密封(feng)。

6、烘干(gan)裝置(zhi)

使用我們專(zhuan)利結構,保證風(feng)(feng)速,確(que)保風(feng)(feng)干無(wu)抖動。

7、剝離切邊裝置

7.1、剝(bo)離裝(zhuang)(zhuang)置(zhi)采用(yong)快(kuai)拆結(jie)構,采取整體移動裝(zhuang)(zhuang)置(zhi)方便吊裝(zhuang)(zhuang)鈦陰極輥.

7.2、邊(bian)料(liao)收集采用(yong)機械(xie)手輪紙筒方式,方便移除邊(bian)料(liao)。

8、收卷(juan)裝置(zhi)

8.1、收(shou)卷可實現正反向切換(huan),正常收(shou)卷時毛(mao)面朝外(wai)。

8.2、采用單收(shou)卷輥(gun)的(de)結構,連接(jie)結構提供(gong)圖(tu)紙待買方(fang)確認。收(shou)卷輥(gun)與驅動馬達連接(jie)需作(zuo)絕緣處理,設(she)置(zhi)預備收(shou)卷輥(gun)的(de)滑軌。

8.3、收卷采用伺服電機加(jia)減速機的驅動(dong)方式。

8.4、收卷輥(gun)為 106mm 銅箔紙(zhi)管,須考慮收卷機架(jia)絕緣。

8.5、固(gu)定的收卷軸承(cheng)座,帶可(ke)調(diao)節(jie)平(ping)行的裝置(zhi)(做刻(ke)度(du)標識(shi)),調(diao)節(jie)絲(si)桿用細牙,撥叉式(shi)離(li)合器(qi)。我(wo)們現有設計不帶調(diao)節(jie)平(ping)行的裝置(zhi),但(dan)可(ke)保證輥系(xi)平(ping)行(一體式(shi)時(shi)機架,整體加工,安裝簡易、快速(su),同時(shi)確保輥系(xi)平(ping)行精度(du))。此外,我(wo)們的目前設計采用與撥叉式(shi)離(li)合等效的快速(su)離(li)合結構,建議采用。

9、陰(yin)極輥(gun)

陰極輥采用鈦材特定工藝制備,確保鈦輥表面晶粒度均勻為7級,輥面導電均勻。 (因目前(qian)輥子(zi)比較(jiao)小拉(la)出4.5微米的箔材肯定是沒(mei)有問題,8.5級盡(jin)量(liang)去滿足)

10、電氣設備和控制(zhi)系(xi)統(tong)

鈦輥、防氧化槽驅(qu)動(dong)(dong)(dong)、收卷均(jun)采用伺服電(dian)機驅(qu)動(dong)(dong)(dong),以達到穩定的(de)(de)(de)控(kong)制(zhi)精度。控(kong)制(zhi)柜內帶(dai)有光源和輔(fu)助設(she)備的(de)(de)(de)電(dian)源插(cha)座,成套的(de)(de)(de)控(kong)制(zhi)配(pei)置系統,包括有可鎖定的(de)(de)(de)總電(dian)源開關、PLC 系統、所有驅(qu)動(dong)(dong)(dong)設(she)備控(kong)制(zhi)器、斷(duan)路器及(ji)其他附件等。整個(ge)控(kong)制(zhi)系統能根據輸入的(de)(de)(de)工藝參(can)數(shu)(shu)和在線實時(shi)檢測的(de)(de)(de)參(can)數(shu)(shu)實現張力、斷(duan)箔等的(de)(de)(de)自動(dong)(dong)(dong)控(kong)制(zhi),生產時(shi)鈦輥驅(qu)動(dong)(dong)(dong)出(chu)現異常(chang)時(shi),有信號輸出(chu),以便防止鈦輥電(dian)擊。

另(ling)外:PLC 系統、伺(si)服(fu)控制驅動、觸摸屏、傳(chuan)感器、編碼器等電控元器件(jian)均須選(xuan)用國際知名(ming)企業(ye)產品。

11、其(qi)他規格

11.1、加工制(zhi)造嚴格按設計圖紙進行加工、制(zhi)造,并對生(sheng)箔機(ji)的制(zhi)造加工質量負(fu)責,凡對國家(jia)有關安全、環(huan)保等強制(zhi)性標準,必須滿足其要求。酸霧(wu)處理我(wo)們收集(ji)口,但不進行處理,如(ru)需要我(wo)們處理,需要額(e)外成本(ben)。

11.2、所(suo)有(you)結構(gou)件都是不銹(xiu)鋼,沒有(you)碳(tan)鋼結構(gou)件。

11.3、一般(ban)采購(gou)件為采購(gou)原色。

11.4、陽(yang)極槽、軸承座(zuo)、導電(dian)裝置、電(dian)機、機架等(deng)之間及與基礎之間進行絕(jue)緣處理,絕(jue)緣套及絕(jue)緣板(ban)采(cai)用電(dian)工膠木(mu)板(ban)或環氧(yang)樹(shu)脂板(ban)材料。

11.5、陽極槽及附(fu)屬部件與溶液接觸區域(yu)禁止(zhi)含油或其他污染(ran)物。

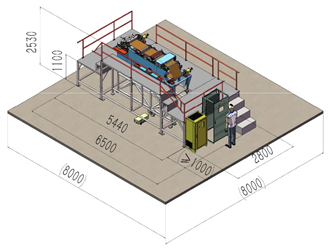

電解銅箔一體機 φ210X450mm

技 術 協 議(yi)

電(dian)解銅箔一體機(實驗(yan)機,型號(hao)φ210X450mm)

第(di)一部分 技(ji)術要求

一、簡要概述(shu):

1、配套陰極輥直徑:Φ210(+1,-0 )mm;陰極輥幅寬(kuan):450(+1,-0)mm(全鈦外(wai)層陰極輥) ;

2、陽(yang)極板厚度:背拉式,陽(yang)極板厚度為 4-6mm;

3、極間距:(10-12)±0.25mm ;

4、最大生產電流:2 KA;

5、浸液率:建議不(bu)做(zuo)要求;

6、生箔速度:0-2m/min;

7、陽(yang)極支撐:純鈦結構背拉式(shi)陽(yang)極槽,陽(yang)極槽體(ti)(ti)支持(chi)弧板(ban)采用一體(ti)(ti)式(shi)不拼(pin)接;

8、生產銅箔規格:4.0-12μm。 (4.5保證(zheng)沒(mei)(mei)有問題可以拉(la)出來,4微(wei)米目前沒(mei)(mei)有成功客戶;當前客戶在(zai)本機(ji)器研(yan)發2.5微(wei)米箔材)

9、陽(yang)極(ji)槽的許(xu)用時間是(shi)1800小時,大部分情(qing)況下能使(shi)(shi)用4800小時,陽(yang)極(ji)板的涂層(ceng)使(shi)(shi)用完畢(bi)后清(qing)洗可重復(fu)鍍層(ceng)使(shi)(shi)用;